La guía definitiva para usar hojas de sierra de diamante OneStop

Si lee este libro antes de comprar OneStop Diamond Tools, tendrá una mejor comprensión de qué herramientas de diamante elegir. Si lo lee durante el uso, podrá usar nuestras herramientas de diamante de manera más eficiente y ahorrar en costos de producción.

Los productos de nuestra empresa se dividen en categorías que incluyen aserrado, taladrado, fresado, esmerilado, pulido, etc., según las necesidades de nuestros clientes y nuestros años de experiencia.

De acuerdo con las categorías anteriores, este libro proporciona instrucciones detalladas sobre cómo comprar, instalar, usar correctamente y solucionar cualquier problema que pueda encontrar.

Gracias a los ingenieros y técnicos de OneStop Diamond Tools Company por su arduo trabajo, y a los expertos en construcción e industria de la piedra que brindaron información relevante.

¡Su confianza y apoyo son el objetivo eterno de OneStop!

TABLA DE CONTENIDO

¿Cómo selcet la hoja en blanco?

- ¿Cómo seleccionar segmentos de diamantes?

- ¿Cómo soldar los segmentos de diamante en la hoja en blanco?

- ¿Cómo seleccionar el disco de diamante adecuado?

- Guía de depuración para máquina de sierra

- ¿Cómo instalar discos de diamante?

- ¿Cómo cantear/abrir hojas de sierra de diamante?

- ¿Cómo cortar piedras con hojas de sierra de diamante?

- Refrigeración y Lubricación

- Causas y remedios para los problemas comunes de los segmentos de diamante

- Causas y soluciones para problemas de ruido anormal al cortar

- Causas y remedios para algunos problemas comunes

¿Cómo selcet la hoja en blanco?

1. Selección según la máquina de sierra

Los componentes en bruto para sierras circulares se seleccionan de acuerdo con el diámetro de la sierra. Para sierras circulares medianas, se utiliza una pieza en bruto de ф700-1800 mm, y para sierras circulares de gran tamaño, se necesita una pieza en bruto de ф1900 o más grande. Para sierras simples, es suficiente usar una pieza en bruto normal, pero para sierras de hojas múltiples, se deben seleccionar piezas en bruto exclusivas múltiples, con 2 a 40 piezas por hoja para instalar.

2. Selección según el material

Una hoja de ranura angosta con un espacio en blanco de ranura angosta es un tipo común de hoja que varía de 700 mm a 800 mm. Se utiliza a menudo en el corte de cantos y en el corte de placas de pequeño tamaño, y es especialmente adecuado para el corte de granito y mármol. Mientras que las cuchillas de ranura ancha se caracterizan por su alta velocidad, alta eficiencia de enfriamiento y lavado de virutas, y una larga vida útil.

3. Selección según las características del material, el entorno de trabajo y la capacidad de las cuchillas.

Al seleccionar hojas de marco para piedra dura, como Indian-red y South-African-red, es mejor usar una pieza de hoja grande y una pieza de hoja pequeña, o una grande, una mediana y una pequeña. Para piedra de dureza media, seleccione hojas de marco compuestas por dos hojas grandes y dos pequeñas, o tres grandes y tres pequeñas. Para piedra blanda, seleccione las hojas de marco compuestas por cinco hojas grandes y cinco pequeñas.

¿Cómo seleccionar segmentos de diamantes?

El término "segmento" se refiere a un segmento de diamante. En los trabajos de albañilería, aserrado, corte, esmerilado y pulido, todos se basan en las propiedades del diamante, como su alta dureza, alta intensidad y alta resistencia al desgaste. El blanco se utiliza como soporte. Los segmentos de diamante generalmente cuestan el 12,5 % del costo total de la piedra cortada, por lo que es importante usarlos y elegirlos sabiamente.

El ancho de un segmento se puede agrupar por su banda de error. La banda de error para un segmento determinado debe mantenerse dentro de los 0,05 mm para mantener la coherencia entre los segmentos de la hoja.

Al cortar piedra, los cristales de diamante hacen la mayor parte del trabajo, mientras que el enlace de metal los mantiene unidos. Los cristales de diamante estarían expuestos a cierta altura, generalmente entre el 20 % y el 60 % de la altura del cristal, depende de la piedra. Piedra diferente tiene un requisito diferente para la altura más baja expuesta.

El corte de la cuchilla es el resultado de la acción de corte de los cristales de diamante.

¿Qué es la durabilidad de la hoja? La durabilidad de la hoja, o la vida útil de la hoja, se refiere a la cantidad de metros cuadrados de piedra que una hoja puede cortar antes de que la capa de diamante desaparezca.

La calidad de una hoja de sierra se juzga por la calidad de la superficie del material que corta, incluido el nivel de la superficie, la suavidad y la falta de descamación. La mala calidad de la superficie, la aspereza y la descamación indican una hoja de sierra de mala calidad.

La eficiencia de corte se define como la superficie de piedra que se corta en una cierta unidad de tiempo. Este índice es importante para determinar el rendimiento de la cuchilla. La eficiencia de corte puede verse afectada por factores como la profundidad de corte, la velocidad de corte y el tiempo de corte.

Hay cuatro factores principales que contribuyen a la eficiencia de corte:

1. La concentración de diamantes es un factor clave para determinar la vida útil de un corte. Una concentración demasiado alta o demasiado baja puede afectar negativamente la eficiencia de corte. Es fundamental encontrar el punto de equilibrio entre los requisitos de los usuarios y los factores económicos.

2. La adherencia está determinada por el tipo de piedra, la concentración de piedra, los parámetros de la maquinaria de sierra y las condiciones de enfriamiento. A veces, también se debe tener en cuenta el rendimiento del operador.

3. El valor del grano de diamante depende de la dureza de la piedra cortada y de otros factores. Cuanto más dura es la piedra cortada, más pequeño es el grano y más potente es el corte.

4. La velocidad de la línea se ve afectada por la dureza de la piedra. Las piedras más blandas tienen velocidades de línea más altas, mientras que las piedras más duras tienen velocidades de línea más bajas.

¿Cómo soldar los segmentos de diamante en la hoja en blanco?

1. El proceso de soldadura de segmentos en la pieza en bruto es en realidad un proceso de tratamiento térmico para los dientes de la pieza en bruto. Es inevitable algún grado de daño a la estructura en blanco. Por lo tanto, es muy importante minimizar este daño tanto como sea posible.

2. La temperatura de soldadura normalmente oscila entre 600 ℃ y 800 ℃. El uso de una temperatura inadecuada puede causar daños adicionales a la pieza en bruto o al segmento.

3. Recomendamos usar soldadura de alta argentífera para soldadura de plata, que debe tener un porcentaje de 35% o más. Además, elegir soldadura de baja temperatura y eutexia ayudará a acortar el tiempo de soldadura.

4. Para soldaduras con cuchillas de tamaño pequeño, se debe aumentar el diámetro de la brida, incluso si eso significa que el borde llega al fondo de la ranura.

5. Para la soldadura de cuchillas a gran escala, se recomienda utilizar un método de enfriamiento para minimizar los efectos del calor.

6. Cuando utilice ventiladores para ventilar el entorno de trabajo, asegúrese de que la dirección del viento sea paralela al diámetro de la hoja soldada.

7. Para intensificar la soldadura entre la pieza en bruto y el segmento, la capa que no funciona en el segmento debe rectificarse de acuerdo con la forma del arco de los dientes en blanco. Sin embargo, si no hay una capa que no funcione en el segmento, los dientes de la pieza en bruto deben rectificarse.

8. El posicionamiento y las dimensiones de los segmentos y espacios en blanco deben ser simétricos para crear una superficie plana.

9. Para garantizar resultados de soldadura óptimos, se recomienda aplicar una pasta o fluido de soldadura a la interfaz de la pieza en bruto y el segmento. Esto eliminará cualquier óxido presente en la interfaz y facilitará la soldadura.

10. Para evitar el sobrecalentamiento, la soldadura de alta frecuencia debe realizarse en un intervalo de cuatro a seis dientes.

11. Está prohibido utilizar soldadura por llama.

12. Para evitar que se produzca distorsión en la pieza en bruto, la hoja recién soldada debe permanecer en el marco de soldadura durante al menos 2 horas antes de que pueda retirarse y suspenderse.

13. En general, una hoja de ф1600 mm debe suspenderse más de 10 horas después de soldarse antes de aserrarla; de lo contrario, se dañaría la pieza en bruto y se acortaría la vida útil de la hoja.

14. Después de soldar, la hoja debe enfriarse sin verse afectada. Está prohibido utilizar agua u otros medios de refrigeración. De lo contrario, sigue la distorsión.

15. Para evitar distorsiones, las cuchillas deben colocarse planas o almacenarse en el eje exclusivo.

¿Cómo seleccionar el disco de diamante adecuado?

- Al seleccionar un disco de diamante, es importante tener en cuenta los factores que afectarán su rendimiento de corte. Esto incluye la pieza en bruto y los segmentos que se sueldan a la hoja. Al prestar atención a estos detalles desde el principio, puede lograr un mayor nivel de eficiencia y reducir sus costos de trabajo.

- El rendimiento de una hoja debe ser adecuado para la naturaleza de la piedra que se corta. Los factores que afectan el rendimiento de una hoja incluyen la intensidad, el grano y la concentración de diamante, así como la dureza y la resistencia al desgaste de la matriz de unión. Mientras que la piedra natural se ve afectada por factores como la dureza, la densidad y la abrasividad.

- Al elegir una hoja, tenga en cuenta las especificaciones y la calidad del material que se va a cortar. Generalmente, el diámetro de la hoja debe ser al menos tres veces el ancho de la losa que se está cortando. Además, el tipo de hoja debe ser apropiado para el corte deseado, por ejemplo, hoja de ranura estrecha para corte de superficies lisas, corte de poco ancho o corte de materiales frágiles. Por el contrario, hoja de ranura ancha para corte de superficies gruesas o corte de materiales gruesos.

Guía de depuración para máquina de sierra

1. ¿Cuál es el razonamiento detrás del diseño de una sierra mecánica? Las hojas de sierra instaladas en el eje principal giran, mientras realizan un movimiento alternativo lineal en la pista del travesaño. En cuanto a una máquina de sierra de un solo brazo, el movimiento alternativo se completa con el dispositivo de trabajo en él. Al cortar la piedra, la cuchilla presiona, muele y corta la piedra, luego aparece el corte.

2. Es de vital importancia asegurarse de que la máquina de sierra funcione sin problemas con poco ruido y vibración, y que cada parte sea altamente precisa. De lo contrario, pueden producirse daños, roturas o desgaste no convencional.

3. La potencia del motor principal de una sierra se decide por el diámetro de su hoja y el tipo de piedra que está cortando. Aquí hay algunas recomendaciones:

| Tipo de piedra | Diámetro de la hoja | Velocidad lineal general | |

| (mm) | Bajo consumo (kilovatios) | Alta potencia (kilovatios) | |

| Mármol | 200-250 | 1.5 | 3.7 |

| 300-400 | 5.2 | 9 | |

| 450-550 | 7.5 | 14.5 | |

| 600-650 | 9 | 18.9 | |

| 700-750 | 13.4 | 29,9 | |

| 800-900 | 16.7 | 37.3 | |

| 1000-1100 | 22.4 | 48.5 | |

| 1200-1300 | 29,9 | 59.7 | |

| 1400-1800 | 44.8 | 67.2 | |

| 1900-2200 | 48.5 | 74.6 | |

| Granito | 200-250 | 1.5 | 3 |

| 300-400 | 3.7 | 7.5 | |

| 450-550 | 9 | 13.4 | |

| 600-650 | 13.4 | 14.9 | |

| 700-750 | 16.7 | 26 | |

| 800-900 | 18.7 | 29,9 | |

| 1000-1100 | 22.7 | 33.6 | |

| 1200-1300 | 29,9 | 44.8 | |

| 1400-1800 | 41 | 59.7 | |

| 1900-2200 | 44.8 | 67.2 | |

4. Se recomienda cambiar el aceite lubricante cada 4-6 meses.

5. Antes de poner en marcha la sierra, es importante revisar y lubricar todas las juntas, las interfaces móviles y las juntas giratorias. Esto asegurará que la máquina funcione sin problemas y con seguridad.

6. Es importante mantener todas las juntas e interfaces lubricadas después de cada día de trabajo. Esto ayudará a prevenir el desgaste de estos componentes.

7. Revise periódicamente los pernos para evitar que se aflojen y verifique que las correas trigonales estén ajustadas en el grado apropiado.

8. Debemos limpiar el polvo de piedra regularmente y enjuagar el banco de trabajo y el área de trabajo.

¿Cómo instalar discos de diamante?

1. Limpieza: El eje principal y el flanco deben limpiarse y eliminarse el óxido, la suciedad, las manchas, etc., con papel de lija fino.

2. Eliminación de rebabas: en el caso de perforar el núcleo en hojas para su instalación, las rebabas del núcleo deben eliminarse con herramientas abrasivas y papel de lija grueso.

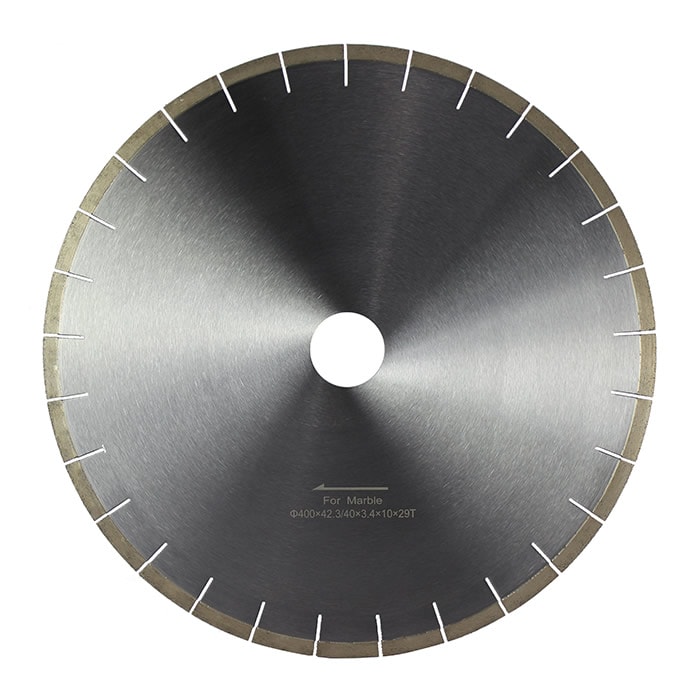

3. Cuando instale una hoja en una sierra, asegúrese de que la dirección de rotación de la máquina sea la misma que la flecha impresa en la hoja. Además, mantenga siempre la cuchilla instalada en la misma dirección. De lo contrario, la vida útil de la cuchilla se acortará.

4. Las bridas se utilizan con fines de posicionamiento, apriete y transmisión de torsión. El diámetro de una brida es generalmente un tercio del diámetro de una hoja, pero se recomienda elegir el diámetro más grande de una brida que aún permita el tamaño de corte deseado. Aquí hay algunas recomendaciones:

| Diámetro de la hoja (mm) | Diámetro de Frank (mm) | Espesor de Frank (mm) |

| 200 | 80 | 12 |

| 250 | 100 | 12 |

| 300 | 120 | 12 |

| 350 | 140 | 15 |

| 400 | 150 | 15 |

| 450 | 160 | 15 |

| 500 | 170 | 18 |

| 600 | 180 | 18 |

| 700 | 200 | 20 |

| 900 | 250 | 20 |

| 1100 | 250 | 20 |

| 1200 | 300 | 25 |

| 1400 | 325 | 25 |

| 1600 | 375 | 30 |

| 2000 | 425 | 35 |

| 2200 | 435 | 35 |

¿Cómo cantear/abrir hojas de sierra de diamante?

1. La gran mayoría de los segmentos de diamante se sinterizan en un molde, con un máximo de 16 segmentos por molde. Sin embargo, una sola hoja puede tener decenas o incluso cientos de segmentos, lo que explica por qué se pueden encontrar segmentos de diferentes tamaños en la misma hoja. Esto también proporciona la justificación de por qué es necesario afilar/abrir una hoja nueva antes de su uso.

2. Los nuevos segmentos que se acaban de producir están envueltos por la matriz de aglomerante de metal y se deben cantear/abrir antes de aserrarlos.

3. Se recomienda cantear/abrir las hojas en la bordeadora/máquina abierta antes de instalarlas en la sierra. Esto se hace teniendo en cuenta la eficiencia de canteado/apertura y la calidad de la hoja.

4. Después de la instalación, la cuchilla sin abrir debe afilarse con un material abrasivo fuerte, como ladrillos resistentes al fuego, antes del uso formal. Generalmente, después de algunos cortes, el borde del diamante quedará expuesto y podrá usarse.

5. Se recomienda usar ladrillo refractario (y así sucesivamente) para restaurar la nitidez del borde de la hoja.

¿Cómo cortar piedras con hojas de sierra de diamante?

1. Para el uso por primera vez de la pieza en bruto (o hoja) nueva, se recomienda que la deje girar sin carga durante unos 30 minutos. Esto ayudará a eliminar aún más los efectos negativos de la soldadura en la pieza en bruto y mantendrá la estabilidad de calidad de la hoja y la preparará para una rotación de alta velocidad.

2. El bloque de piedra no debe tener menos de 0,5 metros cúbicos y debe colocarse firmemente, con la superficie inferior bloqueada por madera cuadrada, para garantizar la estabilidad del carro del banco de trabajo y el bloque de piedra, sin sacudidas ni temblores.

3. Antes de cortar, asegúrese de ajustar el rango de corte de acuerdo con la dimensión del bloque. El rango debe estar ubicado dentro del alcance efectivo. Sostenga la cuchilla 10-20 mm por encima del bloque que se está cortando. Debe haber un margen de 20 a 40 mm entre la parte inferior del bloque y la ranura. Para evitar golpes, asegúrese de que la hoja esté a más de 150-200 mm del corte antes de mover la hoja.

4. Antes de cortar un bloque, asegúrese de que la cuchilla esté funcionando a toda velocidad. Está prohibido detener la hoja mientras aún está dentro del corte/bloque.

5. Si el bloque comienza a temblar mientras está cortando, detenga el corte inmediatamente. Una vez que haya asegurado el bloque, puede reanudar el corte. Está prohibido mover el bloque mientras se está cortando.

6. Si experimenta una desaceleración en la hoja o la sujeción, tome medidas de ajuste de manera oportuna. Esto puede ser causado por un deslizamiento en las correas, una tuerca de ajuste floja, un corte demasiado profundo o una velocidad de corte grande.

7. La velocidad lineal debe seleccionarse en función de la dureza y la abrasividad de la piedra que se está cortando. La siguiente tabla proporciona las velocidades de línea recomendadas.

| Tipo de piedra | granito duro | Granito de dureza media | granito suave | Mármol duro | Mármol suave | Arenisca |

| Velocidad L (m/s) | 25-30 | 30-35 | 35-40 | 40-45 | 45-50 | 50-65 |

Observaciones: El aumento de la eficiencia de corte a una velocidad de línea baja disminuirá la vida útil del producto.

8. El avance de corte debe depender del material a cortar. Cuando la profundidad de corte es constante. Habrá diferentes velocidades para diferentes materiales. Cortar a un avance mayor hará que el diamante se desgaste más, incluso se descame, y acelerará la abrasión de la hoja, mientras que, un avance pequeño, invalidará el procedimiento de autoafilado de la hoja. Entonces se produciría brusquedad, deslizamiento e incluso cierre de corte. Las alimentaciones correspondientes a diferentes materiales se muestran a continuación,

Avance de corte para material común (en el caso de una profundidad de corte de 6 mm)

| Material | granito | mármol | concreto | corundo | cuarzo / porcelana |

| Material de corte (mm/min) | 200-500 | 1000-2000 | 250-400 | 70-125 | 250-500 |

9. La profundidad del corte debe determinarse según la dureza del material y el rendimiento de la hoja y la máquina. Para materiales de dureza media, como el mármol y la piedra caliza, un solo corte debería ser suficiente, mientras que los materiales duros o altamente abrasivos, como el granito y la arenisca, pueden requerir múltiples cortes.

10. Para estabilizar el corte, se recomienda usar un corte paralelo, que se refiere a la misma dirección entre la cuchilla y el avance de la piedra. Es porque el contracorte, que por el contrario, se refiere a la dirección opuesta, empujará la piedra hacia arriba. La profundidad del contracorte debe ser de un tercio a la mitad de la profundidad del corte paralelo.

11. En conclusión, la mejor manera de cortar piedra blanda es usar un avance pequeño en un corte profundo, mientras que para piedra dura es mejor usar un avance grande en un corte poco profundo. El propósito de esto es lograr un alto nivel de eficiencia, buena calidad de salida y una larga vida útil para la hoja o la pieza en bruto. Para corte con múltiples cuchillas, recomendado de la siguiente manera,

| Parámetro de corte | Mármol suave | Mármol duro | granito blando | Granito de dureza media | granito duro |

| Velocidad lineal (m/s) | 45-50 | 40-45 | 35-40 | 30-35 | 25-30 |

| Profundidad (mm) | 300 | 300 | 4-5 | 3-4 | 1-2 |

| Avance (mm/min) | 120-140 | 60-70 | 60 | 60 | 60 |

Refrigeración y Lubricación

1. Para mejorar la eficiencia de corte y reducir los costos de corte, es necesario seleccionar el refrigerante o lubricante apropiado para mejorar el enfriamiento y la lubricación en el proceso de corte.

2. El refrigerante o lubricante puede desempeñar un papel importante en el lavado de los recortes y la reducción de la temperatura de corte. Por lo tanto, es fundamental suministrar suficiente refrigerante o lubricante a la hoja para obtener resultados de corte de alta calidad y minimizar el consumo de la hoja.

La cantidad de refrigerante se recomienda de la siguiente manera (por lo general, la presión de enfriamiento debe ser superior a 0,2 Mpa):

| Diámetro de la hoja (mm) | Cantidad de agua (L/mm) | Diámetro de la hoja (mm) | Cantidad de agua (L/mm) | Diámetro de la hoja (mm) | Cantidad de agua (L/mm) |

| 450 | 10月15日 | 900 | 30-40 | 1600 | 60-70 |

| 500 | 15-20 | 1000-1100 | 40-50 | 1800 | 70-80 |

| 600 | 20-30 | 1200 | 50-60 | 2000 | 90-100 |

Causas y remedios para los problemas comunes de los segmentos de diamante

| Problemas | Causas |

| Mala nitidez y bajos metros cuadrados (vida útil) Realización: el avance de corte disminuyó, la corriente eléctrica del motor aumentó, mientras que la velocidad de corte disminuyó, incluso el ruido y el aleteo anormales, etc. |

|

| Buena nitidez, pero metros cuadrados insuficientes (vida útil) |

|

| Buen corte con la mitad superior del segmento, pero bajo rendimiento con la otra mitad del segmento. |

|

| Buen corte al principio, pero mal rendimiento después de unas pocas horas. Realización: la nitidez total es insuficiente, mientras que al principio es una ilusión. |

|

| Buen corte con la mitad superior del segmento, pero no se puede cortar con la otra mitad. |

|

| Desgaste desigual del segmento. |

|

| Cuchilla de sujeción Realización: la mayoría ocurrió cuando la hoja cortaba la mitad dentro de la piedra. |

|

Causas y soluciones para problemas de ruido anormal al cortar

| Tipos de fallas | Causas | Remedios | |

| Mal funcionamiento de la máquina de sierra | Ruido anormal en la caja de cambios | Mayor juego de rodamientos | Ajustamiento |

| Cojinetes parcialmente desgastados | Reemplazo | ||

| Sobrecarga | Ajustamiento | ||

| Cabezal o caja de engranajes sueltos | Ajustamiento | ||

| Cojinetes sueltos | Ajustamiento | ||

| Temperatura anormalmente alta del eje principal | Juego de cojinetes más pequeño | Ajustamiento | |

| Mala lubricación | Agregar aceite | ||

| Sobrecarga | Ajustamiento | ||

| Mayor diámetro de rodamientos | Ajustamiento | ||

| Cojinetes desgastados | Reemplazo | ||

| Fuga de aceite en el cabezal | Sello de aceite desgastado | Reemplazo | |

| Observaciones: Se producirán ruidos anormales y altas temperaturas si no se elimina el problema de fugas de aceite. | |||

| Segmentos y mal funcionamiento en blanco | Lo agudo | Segmentos romos | Apertura |

| Ningún diamante expuesto | Reemplazo | ||

| Matriz de enlace más suave y elemento emergente de diamante | Reemplazo | ||

| Refrigerante insuficiente | agregando | ||

| Segmentos soldados desiguales | Ajuste o Reemplazo | ||

| Ruido anormal con fuerte fricción. | Espacio en blanco más suave | Ajustamiento | |

| Vibración de espacio en blanco o cuchilla | Redondeo | ||

Causas y remedios para algunos problemas comunes

| Problema | Causa | Recurso |

| Corta vida | Uso de una hoja de corte en húmedo para corte en seco. | Utilice una cuchilla seca en su lugar. |

| Suministro insuficiente de agua a la cuchilla. | Asegúrese de que las mangueras de agua estén limpias y libres de obstrucciones. Proporcione suficiente flujo de agua a ambos lados de la cuchilla. | |

| Usar una hoja con las especificaciones incorrectas. | Utilice una hoja con las especificaciones de hoja adecuadas según lo recomendado por el fabricante. | |

| Eje de la hoja desgastado y/o husillo de la máquina desalineado. | Reemplace la cuchilla y/o repare la máquina. | |

| La hoja no corta | La matriz de unión es demasiado dura para el material que se está cortando. | Utilice una cuchilla con una matriz de unión más blanda. |

| El material que se está cortando es demasiado duro para la cuchilla. | Alisar o afilar la hoja cortando algún material abrasivo suave para exponer los diamantes. Si se requiere un vendaje continuo, esto indica que la matriz adhesiva es demasiado dura y se debe usar una cuchilla con una matriz adhesiva más blanda. | |

| Potencia insuficiente para permitir que la cuchilla corte correctamente. | Utilice el voltaje correcto y la potencia adecuada. | |

| Aparecen diamantes | Excesiva porosidad en la matriz de unión. | Utilice una matriz de enlace diferente. |

| Suministro insuficiente de agua a la cuchilla. | Asegúrese de que las mangueras de agua estén limpias y libres de obstrucciones. Proporcione suficiente flujo de agua a ambos lados de la cuchilla. | |

| La cuchilla vibra durante el corte. | Fije la hoja a la brida con firmeza y asegúrese de que la condición de la máquina esté debidamente controlada. | |

| La matriz de unión es demasiado blanda para contener diamantes. | Elija una matriz de unión más dura. | |

| Uso de un orificio de cenador incorrecto. | Compruebe el tamaño adecuado del orificio. | |

| Tiempo de trabajo excesivo. | Reducir y controlar el tiempo de trabajo. | |

| El material que se está cortando o la máquina no se sujeta firmemente. | Sujete firmemente el material y asegure la máquina con firmeza. | |

| La hoja se tambalea | La cuchilla está montada en una máquina dañada o desgastada. | Reparar o reemplazar la máquina. |

| La cuchilla no está tensada correctamente. | Haga que el fabricante corrija la tensión en la hoja | |

| La hoja funciona a una velocidad de funcionamiento (RPM) incorrecta. | Asegúrese de que la cuchilla esté funcionando a las RPM sugeridas por el fabricante. | |

| Pérdida de Segmentos | El material que se está cortando o la máquina no se sujeta firmemente, lo que hace que la hoja se tuerza o se atasque durante el corte. | Sujete firmemente el material y asegure la máquina con firmeza. |

| La cuchilla no corta en línea recta. | Alinee la máquina correctamente para evitar torcer la hoja en el corte. | |

| Suministro insuficiente de agua a la cuchilla. | Asegúrese de que las mangueras de agua estén limpias y libres de obstrucciones. Proporcione suficiente flujo de agua a ambos lados de la cuchilla. | |

| Una brida defectuosa hace que la hoja se mueva en el corte. | Reemplace la brida. | |

| La matriz ósea es demasiado dura para el material que se está cortando. | Utilice una cuchilla con una matriz de unión más suave. | |

| Deformación del núcleo | El núcleo de acero se ha sobrecalentado. | Suministre suficiente agua y asegúrese de que la bomba de agua esté produciendo suficiente agua. |

| La hoja está girando sobre el husillo. | Revise el husillo y el orificio del árbol para ver si están dañados. | |

| El núcleo de acero está rozando excesivamente contra el material que se está cortando. | Sujete firmemente el material y asegure la máquina con firmeza. | |

| La hoja funciona a una velocidad de funcionamiento (RPM) incorrecta. | Asegúrese de que la cuchilla esté funcionando a las RPM sugeridas por el fabricante. | |

| Desgaste desigual del segmento | Suministro insuficiente de agua a la cuchilla. | Asegúrese de que las mangueras de agua estén limpias y libres de obstrucciones. Proporcione suficiente flujo de agua a ambos lados de la cuchilla. |

| Máquina defectuosa que hace que la hoja se desgaste de forma redonda. | Reemplace los rodamientos defectuosos o el husillo de la máquina desgastado, o vuelva a alinear el husillo desalineado. Reemplace la máquina si es necesario. | |

| El cabezal de la sierra desalineado. | Verifique la alineación del cabezal de la sierra para ver si está en escuadra, tanto vertical como horizontalmente. | |

| Segmentos agrietados | La hoja es demasiado dura para el material que se está cortando. | Utilice una cuchilla con una matriz de unión más blanda. |

| Corte desigual | El núcleo de acero no es plano. | Haga que el fabricante vuelva a enderezar y tensar. |

| El material que se está cortando o la máquina no se sujeta firmemente | Sujete firmemente el material y asegure la máquina con firmeza. | |

| Ruido extremo | Suministro insuficiente de agua a la cuchilla. | Asegúrese de que las mangueras de agua estén limpias y libres de obstrucciones. Proporcione suficiente flujo de agua a ambos lados de la cuchilla. |

| El material que se está cortando o la máquina no se sujeta firmemente. | Sujete firmemente el material y asegure la máquina con firmeza. | |

| Cojinetes de husillo defectuosos. | Revise los rodamientos y reemplácelos si es necesario. | |

| El núcleo de acero está rozando excesivamente contra el material que se está cortando. | Sujete firmemente el material y asegure la máquina con firmeza. | |

| RPM y/o velocidad transversal inadecuadas, lo que genera una carga de trabajo excesiva en un lado de los segmentos. | Utilice las RPM y la velocidad transversal recomendadas por el fabricante. | |

| Espumoso | Suministro insuficiente de agua a la cuchilla. | Asegúrese de que las mangueras de agua estén limpias y libres de obstrucciones. Proporcione suficiente flujo de agua a ambos lados de la cuchilla. |

| La velocidad de corte es demasiado rápida. | Reduzca la velocidad de corte. | |

| La hoja es demasiado dura para el material que se está cortando. | Utilice una cuchilla con una matriz de unión más blanda. | |

| Eje fuera de redondez | La brida no está bien apretada, lo que hace que la cuchilla gire o vibre en el husillo. | Apriete la tuerca del husillo con una llave para asegurarse de que la cuchilla esté bien asegurada para evitar que gire o vibre. |

| Brida desgastada, doblada o sucia que impide el montaje adecuado de la hoja. | Limpie o reemplace la brida. |